Dans le secteur très concurrentiel du packaging, la stratégie du marketing sensoriel s’est fait une place de choix. Il s’agit désormais de convaincre par la vue avant tout, mais aussi si possible par le toucher ou tout autre sens afin d’établir un dialogue personnalisé. Un procédé facile ?

Loin de là ! Entre méthodes de production et matériaux d’emballage, la route est longue avant de parvenir à la proposition idéale, mais l’aventure est d’autant plus passionnante !

Le modèle avant tout

L’étape complexe de la conception structurelle implique de définir dans le même temps le type de boîtage que l’on cherche à obtenir à la fin. Derrière son aspect simpliste parfois, la seule boîte rectangulaire classique peut se décliner en une multitude de versions différentes à savoir :

Les boîtages pliants

Livrés à plat et généralement plus économiques malgré un temps de conditionnement parfois supérieur, les modèles pliants se montent manuellement pour convenir à toutes sortes de secteurs. Du chocolat au textile en passant par les petits objets de décoration, on aura éventuellement recours à un fond spécial ou quelques ajouts personnalisés pour un rendu plus haut de gamme !

Parmi les boîtes pliantes, nous retrouvons notamment :

- Les boîtes pâtissières, également très utilisées dans le secteur de la lingerie. Au choix, la boîte 4 coins collés dispose d’un fond et d’un couvercle séparés tandis que la 6 coins collés ne peut être séparées de son couvercle.

- Les coffrets à oreilles, avec leur couvercle rabattable permettant une ouverture sur la face principale. Pour plus de visibilité, on envisagera éventuellement l’ajout d’une fenêtre transparente sur le dessus.

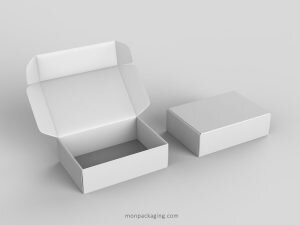

Les boîtages rigides

Des emballages en carton et cartonnés, capables de supporter des charges plus lourdes que leurs cousines pliantes. À assortir de nombreuses finitions et options de décoration pour obtenir l’effet souhaité.

Parmi les modèles rigides, nous retrouvons :

- Les boîtes à rabat, avec couvercle individuel ou rattaché au fond. On aura parfois recours à une bande magnétique ou un ruban pour maintenir le tout soigneusement fermé. Pratiques et résistantes, elles se sont fait une place dans un peu tous les secteurs, et conviennent aux diverses méthodes de production comme aux différents matériaux d’emballage. Le modèle le plus connu étant le traditionnel boîtage pour cigarettes.

- Les monocuvettes, particulièrement adaptées aux grandes séries. Ce sont celles que l’on retrouve notamment au niveau des séjours et coffrets cadeau qui sont devenus si populaires. Moins chère à concevoir car constituée d’un seul morceau, la boîte monocuvette est ensuite généralement habillée de papier pelliculé.

- La boîte cloche, un incontournable du packaging de luxe. Un simple fond et un couvercle emboîtés l’un dans l’autre mais où sont autorisées toutes les fantaisies à l’extérieur comme à l’intérieur.

- Les coffrets gorge, très semblables à la boîte cloche mais particulièrement appréciés pour leur fermeture plus sécurisée et leur aspect écrin inimitable. La plupart seront rigides mais il est possible de trouver quelques coffrets gorge pliants.

La production d’emballage, une étape à la fois

Le projet est lancé, les contours de votre futur chef d’œuvre commencent à se dessiner. Il faut savoir que la production d’emballage se répartit entre divers matériaux et méthodes d’impression, mais que le processus global suivra généralement quatre étapes fondamentales :

Le Bon à Tirer

Entre la proposition de packaging et la mise en fabrication, le Bon à Tirer est l’étape de validation incontournable qui déterminera les choix retenus en termes de volume et de graphismes.

Sont ici passés en revue les dimensions de la maquette, les couleurs, les textes, le design général avant de passer à l’impression.

L’impression

À déterminer en fonction des matériaux d’emballage et de la quantité à produire. L’impression globale s’accompagnera de toutes sortes de finitions choisies.

La découpe

De manière manuelle ou automatique, à plat ou en rotation, on dénombre en tout deux procédés de découpe.

La technique de l’emporte-pièce d’une part, qui consiste simplement à presser la matière entre deux plaques choisies, et la découpe numérique à plat utilisée pour les surfaces de dimensions exceptionnelles.

La transformation

Après l’impression et la découpe vient encore l’étape de la transformation qui donnera à notre boîtage son aspect définitif.

Un simple pliage par exemple réalisé à la main ou de manière automatique. Ou bien l’ajout de fenêtres ou d’accessoires, en accord avec l’identité de notre produit et les matériaux utilisés.

Et ces matériaux d’ailleurs, quels sont-ils ?

Ce n’est pas dans l’objet que réside le sens des choses, mais dans la démarche.

Antoine de Saint-Exupéry.

Le choix des matériaux d’emballage

Du plus classique au plus innovant, les matériaux d’emballage sont d’une incroyable diversité, chacun avec ses méthodes de production associées. L’aspect protection reste ici fondamental, mais la protection sans la séduction du client serait une erreur de parcours dans votre processus de fabrication !

Le verre

Transparent et parfaitement sain, on apprécie tout particulièrement le verre pour son aspect précieux. D’autre part, le verre est un matériau 100 % hygiénique et inerte sur le plan bactériologique, ce qui en fait un choix privilégié dans le secteur alimentaire.

Résistant à la chaleur, on y prépare les aliments en un tour de main et on le lave après utilisation avec la même simplicité. Son côté transparent offre également une vision bien appréciable du produit contenu à l’intérieur.

Et puis à l’heure de l’écoconception, difficile de rivaliser avec le verre, réutilisable et recyclable à l’infini !

Inconvénients :

- Faible résistance aux chocs.

- Faible conduction de la chaleur.

- Coût relativement élevé.

Les matériaux métalliques

On y retrouve généralement deux types de matériaux principaux, l’acier et l’aluminium. La plupart du temps, l’acier est intégré à d’autres matières pour obtenir un produit fini plus résistant et moins vulnérable à la corrosion.

Parmi les matériaux métalliques, nous rencontrerons le plus souvent :

- Le fer blanc, mélange d’acier et d’étain. Très utilisé dans la conservation alimentaire (canettes, boîtes à biscuits, boîtes de conserve…), il fait aussi office d’emballage pour de nombreux produits industriels tels que les aérosols ou le cirage. Inconvénient : corrosif.

- Le fer chromé, composé d’acier et d’une couche de chrome, plus résistant et moins sensible à la corrosion.

- L’aluminium, reconnu depuis longtemps pour sa légèreté, sa stabilité et ses nombreuses possibilités d’utilisation. Emballages pour chocolats, moules à gâteaux, aérosols et même revêtement intérieur de certaines briques de lait et de jus de fruits, l’aluminium est de tous les usages ! Inconvénients : plutôt onéreux, formes limitées.

À noter que les matériaux métalliques, par définition, n’offrent pas la possibilité de jeter un œil au contenu de nos emballages. L’occasion de redoubler de créativité en optant pour des finitions particulières qui feront une vraie différence face à la concurrence !

Les Plastiques

Controversé peut-être, mais le plastique a depuis longtemps fait ses preuves en termes de flexibilité et de praticité. Léger, polyvalent et très peu coûteux, le plastique est un indétrônable du secteur agroalimentaire où il se décline simplement en une multitude de formes et de design pour surprendre sans cesse le consommateur.

On y intégrera à loisir un bec verseur ou une ouverture facile, chose que n’auront peut-être pas la chance de faire nos concurrents en fonction des méthodes de production et des matériaux d’emballage retenus.

Quant à la dimension écologique, on constate aujourd’hui que des solutions émergent ça et là pour contrer les effets néfastes du matériau. Le PET par exemple (polyéthylène téréphtalate) que l’on retrouve de plus en plus régulièrement au niveau des boissons gazeuses peut se recycler à l’infini !

Un grand pas en avant pour l’un des matériaux le plus polluants de la planète.

Inconvénients :

- Souvent non recyclable, mais des alternatives progressent.

- Traité chimiquement, avec potentiellement des effets négatifs sur la santé.

Les matériaux cellulosiques

Comment passer enfin à côté des matériaux cellulosiques, issus du bois, du papier ou du carton ? Les secteurs de l’agroalimentaire, de la mode ou de la cosmétique en ont déjà fait une véritable institution.

S’ils séduisent autant, c’est avant tout parce qu’ils sont légers, peu coûteux et incroyablement polyvalents. En outre, ils font partie de ces matériaux d’emballage capables de supporter différentes méthodes de production et d’impression, avec une large diversité de rendus.

Parmi les plus célèbres, nous retrouvons notamment :

- Le carton ondulé, le plus répandu de tous. Le nombre de cannelures peut varier de une à quatre, en fonction du produit contenu.

- Le bois, un produit naturel parfois complété d’autres matériaux pour un résultat optimal.

- La fibre moulée, qui compte aujourd’hui parmi les matériaux d’emballage les plus durables. Ce sont nos boîtes à œufs par exemple, totalement biodégradables et obtenues à partir de papier recyclé mais on peut aussi y retrouver une grande variété d’objets.

Inconvénients :

- Moins résistant que le verre ou les matières métalliques.

- Sensible à l’humidité.

Procédés d’impression et choix des encres

Vous avancez à pas de géant ! Malgré tout, il semble y avoir sans cesse de nouveaux choix à faire.

Quelle technique d’impression choisir une fois le moment venu ? On en dénombre globalement cinq, chacune avec ses spécificités.

L’impression offset

À choisir pour le carton compact et le papier.

Difficile de passer à côté de l’impression offset tant celle-ci est reconnue. Le processus se déroule ici à plat et offre des rendus haut de gamme aux finitions incomparables. L’encre sèche par oxydation et l’impression se fait le plus souvent en quadrichromie, autrement dit à l’aide des quatre couleurs de base : magenta, cyan, jaune et noir.

Utilisez un nuancier de type Pantone pour définir précisément ce qu’il vous faut ! Étant donné son coût relativement bas, l’impression offset conviendra aux grands tirages comme aux petites séries.

Inconvénients :

- Plaques d’impression fragiles.

- Mise en œuvre gourmande en papier en fonction du projet.

L’impression numérique :

À choisir pour les petites et moyennes séries.

Ici le motif est directement transféré de l’ordinateur à l’imprimante, ce qui permet de réduire à la fois les coûts et le temps de réalisation. Sa qualité d’impression comparable à celle de l’offset permet la conception d’emballages de très haute qualité.

Inconvénients :

- Encre généralement non recyclable.

- Tenue des couleurs instable.

- Non adaptée aux gros tirages.

L’impression flexographique

À choisir pour de grands tirages sur carton ondulé.

L’impression flexographique convient à tous les types de supports et supportera autant les encres à base d’eau que d’huile. Son principe évoque vaguement celui d’un tampon encreur à très grande échelle et, si elle n’est pas encore extrêmement répandue, elle gagne largement en popularité dans le secteur de l’emballage ou elle permet également de concevoir de jolies étiquettes personnalisées.

Inconvénients :

- Reproduction d’images complexe du fait de la sensibilité du calage.

La sérigraphie

À savoir pour le carton ondulé, le plastique.

Adaptée au supports plats ou en 3D, les petits formats comme les grands se feront une place auprès de la sérigraphie. À la manière d’un pochoir, elle offre un résultat fiable et compatible avec de nombreux types de supports !

Inconvénients :

- Moins de finesse qu’avec d’autres techniques.

- Méthode coûteuse lors de grands tirages.

L’héliogravure

À choisir pour le plastique, sur de longues séries.

Une technique d’impression directe au rendu exceptionnel. Photos et images peuvent ici être reproduites en toute simplicité, avec une qualité similaire à celle de l’offset !

Inconvénients :

- Temps de mise en œuvre assez long.

Le citoyen n’est pas un consommateur. C’est un producteur d’idées, de convictions, d’engagement, de solidarité.

François Bayrou.

Quant aux encres, la prise de conscience environnementale et les normes d’hygiène liées aux emballages alimentaires ont progressivement vu diminuer l’utilisation d’encres à base d’huile au profit de deux autres solutions alternatives.

- L’encre végétale, telles que celles à base d’huile de lin. Elle présente un séchage rapide et un faible taux de migration de ses composants, ce qui ont fait une option incontournable du secteur agroalimentaire. Son odeur en revanche a parfois tendance à freiner sa progression sur le marché.

-

L’encre à eau, une encre non toxique, dont les composants offrent une imprimabilité optimale. Du fait de la nécessité d’obtenir un séchage rapide, en particulier dans le secteur alimentaire, les encres aqueuses ont généralement recours au faisceau d’électrons ce qui permet en outre une forte réduction d’énergie par rapport aux encres à séchage par évaporation. Le coût des sécheurs et de l’encre elle-même reste cependant encore relativement élevés.

Textures et petits finitions

Le marketing sensoriel que nous évoquions plus haut est indissociable du sens du toucher. Il permet de créer un sentiment d’appartenance immédiate et de créer un stimulus positif à tel point que le principe gagne également en popularité dans le secteur du commerce en ligne.

Il pourra s’agir par exemple de :

- L’élasticité.

- La dureté.

- La rugosité.

Les bouteilles Orangina ont par exemple misé sur un matériau plus robuste que la plupart des autres boissons, et sur un grain tout particulier sous la main. Associés à la forme arrondie que nous connaissons bien ainsi qu’au jaune et au bleu de son logo, la marque est ainsi parvenue à se rendre unique à travers chaque aspect de son produit.

Le tout est restant cohérente et en laissant les différents éléments se fondre les uns dans les autres !

Les finitions

Quant aux finitions, on optera selon les envies pour :

- Le vernissage, déposé en couche fine afin d’embellir le rendu des impressions. Il adoucit également le toucher et offre une protection supplémentaire. À noter que le vernis différera selon les méthodes de production et les matériaux d’emballage et qu’il ne s’agit-là que d’une protection légère.

- Le pelliculage, mat, brillant ou soft touch. Idéal pour augmenter la durée de vie de l’imprimé et valoriser le produit fini. Le pelliculage offre une vraie protection là où le vernis est avant tout utilisé dans un but esthétique. On l’apprécie tout particulièrement pour sa capacité à supporter d’autres traitements comme la pose d’un vernis ou la dorure à chaud.

- La dorure à chaud, destinée à offrir un aspect en relief plus haut de gamme au produit fini. Les secteurs des vins et de la cosmétique y ont régulièrement recours.

- La dorure à froid, réalisée sans chaleur, elle permet un rendu similaire à la dorure à chaud.

- L’embossage, ou gaufrage. On cherche ici à mettre en relief certains éléments bien spécifiques.

- Le débossage, semblable à l’embossage mais où le relief est encastré.

MonPackaging se tient à votre écoute pour vous aider à tirer le meilleur de vos idées. Bonne route sur le chemin de la création !